【生产实践】脱硫石膏在水泥生产使用中的几点措施

近年来,水泥企业普遍面临销量减少、销售价格低等市场问题,造成水泥企业利润的减少。现在的水泥企业要发展必须从苦练内功,充分挖掘企业潜力,精益生产。脱硫石膏的使用相对天然石膏而言从成本上能为企业创造更大的利润。但因其本身的物理特性对生产造成了负面的影响,减少了水泥粉磨的有效运行,故水泥企业对脱硫石膏的使用慎之又慎。

脱硫石膏在水泥生产中的应用机理:脱硫石膏是火力发电厂烟气脱硫时SO2和CaCO3反应生成的一种工业副产石膏,主要成分为二水硫酸钙还有一些杂质。根据国家节能环保生产要求及对工业废渣综合利用的相关政策,利用脱硫石膏作为水泥缓凝剂生产水泥,即可降低成本,又可将工业废渣变废为宝,大连天瑞水泥有限公司使用的脱硫石膏SO3含量42.2%左右,水分17%。为了调节和控制水泥的凝结时间,一般需掺入石膏作为缓凝剂。脱硫石膏成分与天然石膏相似,大量的实践研究均已表明,以脱硫石膏代替天然石膏用于水泥的生产之中,同样可以满足相关的性能指标要求。脱硫石膏与水化铝酸钙反应生成水化硫铝酸钙针状晶体(钙矾石)。该晶体难溶,包裹在水泥熟料的表面上,形成保护膜,阻碍水分进入水泥内部,使水化反应延缓下来,从而避免了纯水泥熟料水化产生闪凝现象。对于常见的水泥品种,掺入2%~5%的脱硫石膏,均能够调节水泥凝结时间,并且指标符合国家标准要求。不仅如此,脱硫石膏还可以促进水泥中硅酸三钙和硅酸二钙矿物的水化,从而提高水泥的早期强度以及平衡各龄期强度。脱硫石膏中含有部分未反应的CaCO3和部分可溶性K、Na盐类,这些杂质的存在可以促进水泥水化,激发水泥混合材或混凝土掺合料活性的充分发挥。

脱硫石膏因其物理特性(粘、湿)造成的系统堵卡十分严重,并且粘附设备,对生产的连续性和设备的安全运行均有较大的危害,增加人员的劳动强度和安全隐患。以大连天瑞水泥有限公司的实际情况说明,使用的是φ4.2m×13m水泥磨带辊压机的联合粉磨,使用的主要设备型号见表1,自2011年起开始使用脱硫石膏,因使用脱硫石膏造成以下影响:(1)粘附辊压机喂料斗式提升机下料馏子造成堵塞,人工进行清理恢复生产。(2)粘附循环风机叶片造成循环风机振动大,人工进行清理恢复生产。(3)粘附选粉机导向叶片造成磨机循环负荷大降低台时产量,人工清理恢复生产。(4)造成辊压机喂料斗式提升机料斗结满物料,斗提电流波动大,人工进行清理恢复生产。

为解决以上问题采取了两种方法:

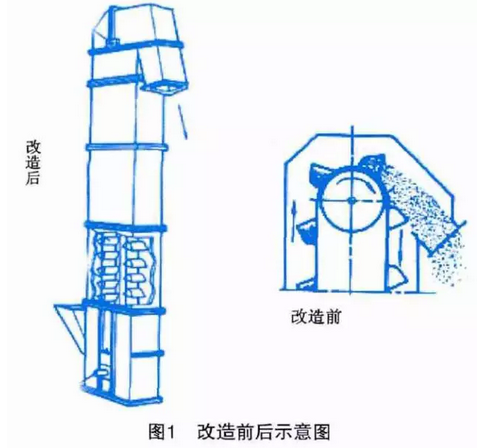

(1)2013年决定利用冬季大修的时机对辊压机喂料斗式提升机下料进行改造将斗式提升机向上提升1.5m,使下料溜子与斗式提升机的壳体的夹角角度由以前45°变成现在的30°增加了物料的冲击力见图1。经过改造后2014年全年辊压机喂料斗式提升机下料溜子发生堵塞的情况基本上没有,与2013年相比累计减少堵卡时间长达213.25小时。有效的减少了空机运转的情况,保证了磨机的有效稳定的运转。

但是,这样做须充分考虑因辊压机喂料斗式提升机下料管角度的改变对公司称重仓的有效容积及称重仓下料管是否有足够的高度对生产的影响。以免发生在自身公司称重仓的有效容积不足及称重仓下料管没有足够的高度的情况下因辊压机喂料斗式提升机下料管角度的改变造成下料偏差使称重仓壳体磨损严重、辊压机挤压效果变差、边缘效应频发,易发生磨机篦板被粗颗粒堵塞的情况发生。一旦发生上述问题应对下料溜子与称重仓的连接处增加导流板以恢复入辊压机的物料角度,保证辊压机的有效运行见图1。

(2)在水泥磨的V型选粉机进风口处增加热风炉及热风管道。使用上热风管道后水泥水分下降0.6%,降低了循环风机叶轮和选粉机导向叶片粘附水泥的次数。并补充了一部分的V型选粉机的用风量。2014年与2013年相比减少清理循环风机叶轮和选粉机导向叶片累计时间长达102.5小时。这样应用过程中必须考虑热风进风口的角度及进风量,不能影响V型选粉机的打散效果。2013年与2014年水泥粉磨台时产量对比见表2。

另外再提供一种方法即改变工艺布局,将脱硫石膏称布置于熟料称与混合材称之间,并保证脱硫石膏的下料点位于皮带的正中位置。这样做的好处:(1)熟料的温度蒸发掉一部分脱硫石膏的水分。(2)避免脱硫石膏粘附皮带,净化现场环境,减少劳动强度。(3)能避免脱硫石膏粘附辊压机喂料斗提料斗(前两种方法均不能解决此问题)。(4)减少对下料溜子的堵塞。但因我公司现有的水泥粉磨现场工艺布局有限,脱硫石膏在最初的设计中并未采用,但在新建的带辊压机的半终粉磨系统中得到了应用,在6月份的试生产及生产过程中得到了很好效果。

最后,在脱硫石膏的使用过程中,因脱硫石膏的本身物理性质决定其细度较细、易磨性较好,磨内流速较快,面对突发的止料和喂料过程应先喂料后止料,以防止因操作失当造成的SO3波动。