【推荐】混凝土耐久性对水泥的技术要求

0 引言

在最近的半个世纪,对混凝土耐久性进行了大量研究,至少是在试验研究方面给予了足够的重视。但实际混凝土结构的耐久性却越来越差。究其原因,水泥性能的变化被视为降低混凝土耐久性的重要影响因素[1-4]。

美国垦务局理查德·W·伯罗斯(Richard·W·burrows) 2003年6月在ASTM CO1.99CO9.99委员会上指出:我们肯定误入了歧途。50年来,我们一丝不苟地遵照不断细化和改进的标准制备混凝土,但是混凝土的开裂情况反而比50年前更加严重。原因不外乎两种:一是使用的水泥过量,二是波特兰水泥变得更易开裂[1]。

库马尔·梅塔(KumarMehta[5]总结了近百年美国混凝土发展道路,提出与混凝土耐久性有关的水泥方面的问题包括:(1)水泥用量增加了;(2)水泥强度特别是早期强度高了;(3)水泥C3S 多了;(4)水泥比表面积增加了。

国内学者也有类似的意见[6]。早在几十年前,理查德·W·伯罗斯就提出了水泥性能的变迁导致了混凝土耐久性变差的问题[1],清华大学阎培渝教授[7]也早在十几年前即提出类似问题。但实际情况是这些问题远未得到水泥行业应有的重视。

对混凝土耐久性而言,近十年,乃至几十年,水泥性能没有任何改观。非但没有改观,几十年来水泥性能的变迁对混凝土耐久性甚至是背道而驰,渐行渐远[8]。重要的原因包括:(1)混凝土耐久性的研究很少将水泥性能作为一个影响因素考察,所用的试件也是不开裂的。但实际混凝土结构的开裂现象普遍存在,到了令人触目惊心的程度。而开裂是危害混凝土耐久性的重要原因[9]。混凝土耐久性研究没有给出明确、令人信服的证据,表明水泥性能变迁对混凝土耐久性的影响。(2)一种普遍的观念认为,通用硅酸盐水泥的质量框架是毋庸置疑和不可改变的。(3)水泥质量改进意见的提出者,不了解这些改进需要付出的包括经济、环境和资源方面的巨大代价。(4)诸如:水泥强度特别是早期强度高了;水泥中C3A、C3S 增加了;水泥比表面积增加了,这些意见或许只是现象,而非本质。

笔者对已经提出的若干重要的水泥质量改进意见进行了辨析,从水泥行业技术发展的角度,寻求同时满足提高混凝土耐久性,又不增加水泥行业经济、环境和资源方面代价的技术途径。

1 我国半个世纪水泥质量的变迁

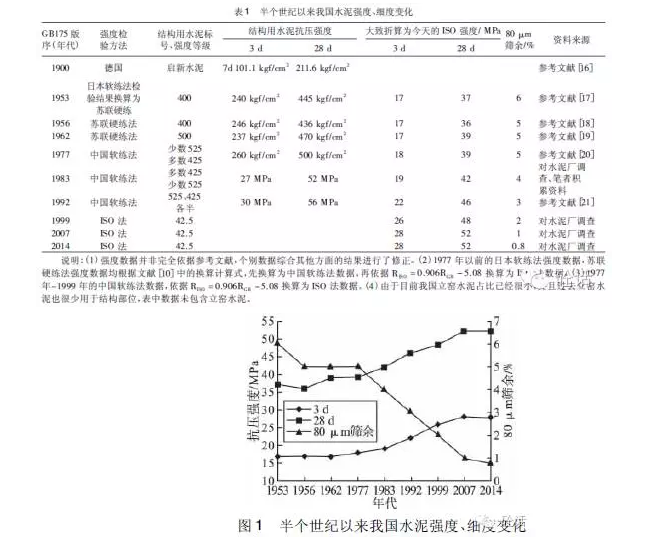

以准确的数据全面回顾半个世纪水泥质量变迁,是一项繁复的工程,本研究只进行了有限的工作。这些工作包括:(1)请启新水泥厂、华新水泥厂、牡丹江水泥厂、琉璃河水泥厂(启新水泥厂建于1889年,华新水泥厂建于1907年;牡丹江水泥厂、琉璃河水泥厂都已有70年以上的历史)前辈质量管理人员回忆过去的数据。(2)查阅笔者三十余年积累的技术资料。(3)查阅已有技术文献。(4)对水泥厂进行调查,取得近年和当前的情况。综合上述调查工作,将半个世纪以来我国水泥强度、细度变化数据列于表1。示于图1。

图1显示,半个世纪以来,我国水泥强度逐步升高,细度逐步变细。这与我国混凝土耐久性越来越差的情况相对应。

如今新型干法水泥在通用硅酸盐水泥中的占比已经几近100%。新型干法生产给水泥质量带来巨大变化。由于窑外分解窑的煅烧强度提高,使得通过提高熟料KH提高强度成为现实,意味着鲍格计算式计算的C3S提高;同时窑外分解窑采用的急烧快冷热工制度,使熟料C3S实际含量比鲍格计算式计算值高出许多。因此,熟料的C3S实际含量由50年前的50%,提高到了目前65%~68%。由于窑外分解窑挥发性组分循环,使得熟料中包括碱在内的挥发性组分含量较过去也有显著提高。这两个因素都导致水泥早期水化速率在增加,早期强度增加。熟料的C3A含量在几十年间没有显著增加,但由于碱含量的增加,导致熟料中高活性的斜方晶系C3A含量有所增加,C3A 的总体水化速率增加。

2 水泥质量存在的问题

最近的十余年间,来自于混凝土方面对水泥质量的批评已经很多,提出了许多具体存在的问题[1-7]。但更应该深入思考,水泥质量除了存在若干具体问题之外,半个多世纪甚至可以将时间追溯的更早一些,水泥质量的发展方向是否与混凝土耐久性发生了偏离,甚至是背道而驰;一百多年来逐步构建的通用水泥标准大厦是否只是需要修补就可以继续坚持下去。笔者对前一个问题的回答是肯定的,对后一个问题的回答是否定的。为了混凝土耐久性,通用水泥标准的大厦必须推到重建。真正认识水泥质量发展方向的错误,认识水泥质量问题的本质,才会使我们能够修正方向,保证混凝土结构的耐久性。

综合已有文献[1-7]目前已经提出的水泥质量存在的主要问题如下:(1)水泥强度特别是早期强度偏高;(2)水泥细度细;(3)熟料C3A偏高;(4)熟料C3S偏高;(5)水泥的碱含量偏高;(6)夏季出厂水泥温度偏高。

上述问题导致:(1)水泥早期(水化后数分钟至3d)化学减缩增加;(2)水泥早期水化热增加;(3)水泥在数年及更长时间持续的强度增长能力减弱,甚至消失;(4)水泥开裂敏感性增加。

除前述水泥质量存在的主要问题之外,还存在以下的一般性问题:(1)仅以水泥的凝结时间、强度作为确定石膏掺量的依据。实际上水泥中石膏的掺量和形态与混凝土流变性能、开裂敏感性均密切相关;(2)水泥磨尾仓使用段做研磨体,导致水泥颗粒形貌变差;(3)使用料床粉磨作为水泥终粉磨,导致水泥颗粒形貌变差;(4)水泥标准对减水剂相容性未作规定,实际水泥于此参差不齐;(5)水泥标准没有全面的水泥质量匀质性指标,水泥质量波动大,偶尔发生用户非预期的、不可知的巨大变化。

水泥行业普遍存在的一些不利于混凝土性能,特别是有害于混凝土耐久性的做法:(1)水泥强度等级越高(熟料含量越高),细度越细;(2)通过提高熟料C3A含量提高水泥早期强度或提高窑的时产;(3)要求熟料鲍格计算式计算的C3S大于一个很高的数值,例如60%;(4)在水泥粉磨过程中加入以碱金属盐为主要成分的激发剂。

3 混凝土若干技术要求辨析

半个多世纪水泥质量的变迁,碱含量的提高是由于水泥企业为了降低能耗提高窑单位容积产量,主动采用窑外分解窑技术造成的。除此之外,C3S增加、早期强度提高以及细度变细都不是水泥企业的主动行为。水泥质量向错误方向的演变,是水泥使用者不断给水泥行业以误导造成的。这种误导有一些是技术性因素,也有一些是非技术性因素。例如水泥早期强度的不断提高,是由于混凝土早期强度的要求,而混凝土早期强度提高又是业主、施工方的要求。今天,考虑修正水泥质量发展方向的时候,应该特别注意不能再给水泥行业以误导。毋庸置疑,半个多世纪以来混凝土耐久性劣化,很大一部分原因源于水泥强度特别是早期强度提高、细度变细。但今天混凝土行业要求水泥行业一定要降低水泥早期强度和细度,将可能再一次对水泥行业造成误导。我们需要谨慎地分辨水泥早期强度高、细度细是否混凝土耐久性劣化的本质原因。

3.1 水泥强度

理查德·W·伯罗斯在分析美国半个多世纪以来混凝土耐久性变差的原因时,特别强调水泥早期强度不断提高的危害[11]。但降低水泥早期强度对于混凝土耐久性是充分条件而非必要条件。换言之,水泥早期强度高会导致混凝土耐久性劣化,降低水泥早期强度对混凝土耐久性有利;但危害混凝土耐久性的本质,不是水泥的早期强度高,而是水泥的早期水化速率快。如果在提高水泥早期强度的同时,不加快水泥的早期水化速率,则对混凝土耐久性没有明显危害。

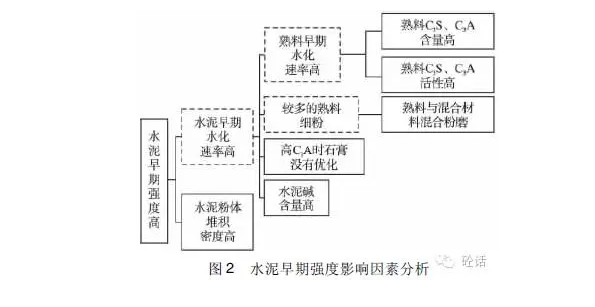

水泥早期水化速率高的原因包括:(1)熟料早期水化速率(强度)高;(2)水泥中含有较多的熟料细粉(<3μm);(3)水泥中石膏的形态和数量没有得到正确的优化;(4)碱含量高。将上述关系归纳如图2所示。

由图2 可以看出,影响水泥早期强度的因素包含化学作用和物理作用两个方面。长期以来,我们几乎将水泥质量与水泥强度等同,同时又将水泥活性与水泥强度等同,认为提高水泥活性是提高水泥强度的唯一途径。而忽视了水泥强度的物理作用,忽视了通过优化水泥的粒度分布,提高水泥水化前的堆积密度,可以在显著提高水泥强度的同时降低水化速率这一重要事实。一项旨在通过优化水泥粒度分布以提高强度的试验[12],得到了如表2所示的试验结果。

表2数据表明,通过优化水泥粒度分布,可以在降低水泥水化热的同时,同时提高水泥早期、后期和长期强度。对于强度认识的误区包括:(1)首先是水泥、混凝土的唯强度论:强度第一,甚至强度唯一。这一错误的观念从混凝土行业传递到水泥行业,多年来已深入人心,许多人认为不容置疑。(2)其次是水泥强度的唯化学论:把活性( 化学反应能力)与强度等同,认为强度的唯一来源是水泥( 或掺合料)的化学反应能力。一个连带的误区是认为水泥高强必然高水化热。(3)将按照标准方法检验( 固定水灰比)的只具有相对意义的强度数值绝对化。事实上,强度是水灰比、龄期的函数。

1937年建成的钱塘江大桥,距今已78年,仍在使用。上海外滩建筑群、哈尔滨中央大街建筑群大量建筑物有超过100年的历史,至今完好。1957建成的武汉长江大桥,半个多世纪以来历经了近80次撞击,无结构性损坏。最严重的一次是一艘万吨级油轮正面撞上了武汉长江大桥的7号桥墩。武汉长江大桥桥墩使用的是抗压强度15~20 MPa的混凝土。这些建筑物( 构筑物) 使用的混凝土强度等级比今天低出很多。

水泥强度对于混凝土耐久性是很重要的。但不是某一龄期强度的绝对值,而是在十年或更长的时间水泥强度持续增长的能力,这种能力是保证混凝土耐久性的重要条件。但近几十年来是逐渐减退的。

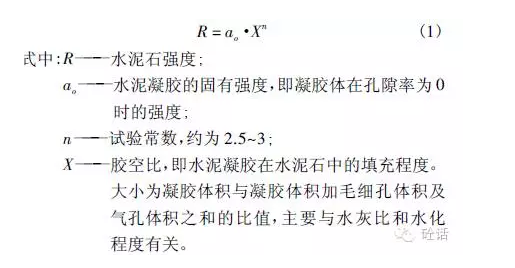

唯化学论是又一个错误的思维定势。水泥强度的唯化学论忽视了水泥石强度的本质。20世纪60年代,T.C.Powers基于对水泥石结构的假设及大量试验结果,提出了反映水泥石强度与其孔隙率关系的胶空比计算式:

水泥石空隙率大小主要取决于水灰比。从水泥的水化硬化过程而言,决定水泥强度的因素可以分为化学作用和物理作用两个方面。固然在水泥中含有较多熟料及高活性的混合材料,或熟料、混合材料的活性较高,都可以产生较多的水化产物,从而减小空隙率,提高强度。同时,如果提高水化前水泥颗粒的堆积密度,可以降低用水量,同样可以降低水泥石的空隙率,提高强度。利用物理作用提高水泥强度,特别是提高早期强度,可以使用较少的熟料,在大幅度提高强度的同时,降低水化热。采用分别粉磨工艺,按照各自不同的要求分别控制熟料、混合材料的粒度分布,配制水泥时对粒度分布进行设计与控制,可以生产含有60%的熟料的水泥,3d抗压强度高于熟料6MPa,28d抗压强度高于熟料14MPa。同时水化热降低[12]。

日本水泥的粉磨工艺处于世界领先水平,分别粉磨技术在日本50年前就已经开始应用,40年前已经全部淘汰了混合粉磨工艺。笔者1999年在日本水泥厂看到的关于水泥强度的一个普遍现象是,与熟料强度比较,掺有15%混合材料的水泥,3d抗压强度高于熟料5 MPa,28d抗压强度高于熟料10MPa。掺有50%混合材料的水泥,3d抗压强度略低于熟料,28d抗压强度略高于熟料。这已经足够满足配制C60混凝土的需要。

不能将化学反应能力误认为是水泥强度的本质。水泥石强度的本质是空隙率。所有能够降低空隙率的措施都可以提高强度。水泥的粒度分布经过设计之后,强度可以提高到令我们吃惊的程度。即使是石灰石这样的惰性物质,如果足够细,也会有很高的强度贡献,在水泥中等量替代熟料后,甚至会超过替代前的水泥强度[12]。转变思维模式,摒弃唯化学论,我们就可以生产出具有很高强度,同时水化热很低的水泥。

3.2 水泥细度

水泥细度当希望与水泥性能建立联系的时候,水泥细度的含义不够明确。因为与水泥物理性能相关的是水泥粒度分布[13],筛余或比表面积只能作为水泥厂粉磨工艺的一个控制指标。

与水泥早期强度类似,粗水泥也只是混凝土耐久性的充分条件而非必要条件。混凝土要求水泥不能过细实际上想要表达的是:水泥过细会加快早期水化速率、提高早期水化热、增加早期收缩、提高减水剂掺量、增加坍落度损失。但事实上造成上述现象的主要是过细的熟料颗粒,水泥混合材料(于混凝土则为掺合料) 过细基本上不会导致上述问题。水泥中不同组分( 熟料、石膏、混合材料) 的水化行为不同,在水泥石微结构中的作用不同,对水泥性能的影响不同,粒度分布的要求也不同。在探讨水泥最佳粒度分布时必需分别考虑[14]。即分别确定熟料粒度分布、混合材料粒度分布和水泥粒度分布的要求。水泥中熟料的粒度分布要求是在保证较低细颗粒含量的前提下,尽量提高水化程度,熟料粒度分布应符合最佳性能RRSB方程。混合材料粒度分布要求是,与熟料配合后提高水泥颗粒的堆积密度,使得熟料+ 混合材料组成的水泥的粒度分布符合Fuller曲线。仅从水泥细度角度而言,符合现代混凝土要求的水泥应:(1)单位立方米混凝土中尽量低的熟料含量;(2)早期(数分钟至3d)尽量低的水化速率;(3)28d之内足够的水化程度,且至少保持5~10年持续提供水化产物的能力;(4)粉体颗粒具有较高的堆积密度。目前我国广泛应用的采用水泥混合粉磨工艺的水泥,不符合上述要求。为满足上述要求,熟料的细粉(<3μm颗粒)要有一个较低的限量,笔者建议一般性的标准<10%,严格标准<8%;同时混合材料更多地含有细粉。这需要在水泥粉磨时采用分别粉磨工艺[12]。

3.3 需水量

在混凝土和水泥行业都有“需水量”这一简称,但其含义不同。在混凝土行业需水量指单位立方米混凝土用水量,在水泥行业需水量指水泥标准稠度用水量。水泥标准稠度用水量包括4个部分:(1)固体颗粒表面的吸附水(包括填充颗粒之间空隙的水);(2)水泥初始水化消耗的水;(3)稀释水泥初始水化产物的水;(4)火山灰质等具有开口孔和内比表面积的材料吸附到材料内部的水。混凝土用水量的组成与水泥标准稠度用水量大致相同,多出了砂石表面、内部吸附水,但各部分的比例不同。混凝土单位立方米用水量并不是水泥标准稠度用水量的单值函数。

混凝土单位立方米用水量的影响因素至少包括:(1)水泥的标准稠度用水量;(2)水泥与减水剂相容性;(3) 减水剂的质量和用量;(4) 粉煤灰的含碳量;(5) 砂石材料的含泥量;(6)混凝土所有胶凝材料的粒度分布。对于今天已经普遍使用减水剂的流态混凝土,水泥标准稠度用水量与单位立方米混凝土用水量不能简单对应的原因还在于,检验水泥标准稠度用水量时没有减水剂的存在,而拌和混凝土时使用了减水剂。使用减水剂后固体颗粒( 主要是粉体颗粒)表面的吸附水(包括填充颗粒之间空隙的水) 明显减小。有一个能够说明问题的例证:向水泥中掺入部分的很细的矿渣粉,例如比表面积600m2kg,水泥的标准稠度用水量是增加的。用这种水泥拌和的混凝土单位立方米用水量却是减少的。

3.4 水泥质量问题的本质

将前述水泥质量问题的辨析进行归纳总结,以混凝土耐久性破坏进行溯源,水泥质量存在的本质性问题有两个:(1)水泥早期水化速率过快;(2)水泥碱含量偏高(主要指三北地区而言)。

其余问题均可视为是这两个本质问题的现象或原因。碱含量偏高是水泥早期水化速率快、化学收缩大的原因。但除此之外,碱会劣化水化产物形貌。或许有人主张将早期化学减缩加大、水化热增加也列入导致混凝土耐久性变差的本质原因。早期化学减缩增加,实际上是因为水泥早期水化速率加快,使水化产生的化学减缩在早期的测量结果增加了,并非真正的减缩增加。真正能够减小混凝土化学减缩的措施,只有降低水泥用量。水化热的情况也与化学减缩近似,只是化学减缩在混凝土初凝之前是少害或无害的,水泥浆体硬化之后才会产生危害。水化热在水泥浆体硬化之前和之后都是有害的,只有在混凝土达到最高内部温升之后,水化热的危害才会变小以致消失。因此,早期化学减缩、早期水化热增加也可以视为水泥早期水化速率高的结果。

水泥早期水化速率过快导致混凝土早期化学减缩增加,早期水化热增加,从而加大了混凝土的开裂风险。水泥早期水化速率过快还显著减弱了混凝土长期强度持续增长的能力,使得混凝土的早期裂纹不能自愈。混凝土的可见裂缝的最小宽度为20μm,比多害孔级(>200nm)的尺度高出2个数量级。同时还存在比可见裂缝多出许多的不可见裂缝。显然,开裂对混凝土耐久性的危害更大。基于菲克第二定律的混凝土耐久性指标,几乎全部是在试验室使用小试件进行试验,通常这种试验室进行耐久性试验的小试件不会开裂,由此得出的一系列结论也就完全忽视了混凝土开裂对耐久性的严重影响。而对于实际工程结构中的混凝土,开裂是混凝土耐久性劣化的最重要和本质的原因[15]。

4 对水泥质量发展方向的修正

半个世纪以来水泥质量的变迁导致混凝土耐久性变差,必须做出改变。能否转身向后,重新回到几十年前。答案是否定的。巨大能源和环境的压力使然。应该寻找一条更好的途径,以较小的能源、资源、环境和经济代价达到既定目标———生产可以使混凝土耐久的水泥。讨论水泥质量发展方向的修正,或水泥质量的改善,笔者基于这样的认识:(1)半个世纪以来,中国与世界其他发达国家一样,水泥质量是在沿着一条错误的方向发展。(2)通用水泥标准体系的的框架必须进行根本性的修改。这样的认识令人痛苦,但放弃这种认识,混凝土耐久性问题就无法从根本上改观,我国每年价值数千亿的混凝土建筑物,几十年之后面临的维修和重建费用,数目之大让人不寒而栗。

4.1 难以改变的对混凝土耐久性不利影响因素

主要是熟料C3S活性、碱含量。尽管它们影响显著,但难以改变。

4.1.1 熟料C3S活性

水泥早期水化速率高的原因已如图1所示。其中熟料C3S数量和活性的增加是半个多世纪以来水泥质量方面最大的变化。自20世纪70年代,水泥行业窑外分解窑和与之配套的高效篦冷机开始应用,显著提高了熟料的煅烧强度,使得明显提高熟料饱和比成为可能。不仅饱和比的提高使得熟料中鲍格计算式法计算的C3S可以高达60%以上;而且,窑外分解窑普遍采用快烧急冷的工艺方式,一方面使得熟料中实际存在的C3S可以比鲍格计算式计算值高8%~10%(绝对值);另一方面,熟料中的硅酸盐矿物晶格缺陷显著增加,使得熟料水化反应速率增加。这些都使熟料早期水化速率显著加快。由于我国一直采用混合粉磨工艺,水泥中熟料细粉的含量随着水泥细度变细而增加。这又使得水泥早期水化速率增加。熟料C3S数量可以通过降低KH调整,但其活性却很难降低,或者说降低C3S活性需要付出很高经济、能源和环境代价。

4.1.2 熟料碱含量

熟料碱含量是伴随窑外分解窑的普及,和窑系统粉尘排放量减少而提高的,原因在于窑外分解窑在窑内高温区进入气相的碱,无法象其他窑型那样在窑外冷凝到粉尘表面排除到窑外,所有原燃材料带入窑内的碱几乎全部留在熟料中。除非在水泥厂附近找到低碱的替代原料,否则能有效降低熟料碱含量的措施只有旁路放风,但会显著增加热耗和粉尘排放。对于新建水泥厂可以慎重选择厂址,避免使用高碱原料。但我国水泥产能早已超过全球的一半,今后新建水泥厂的数量极少。

4.2 对水泥质量发展方向的修正

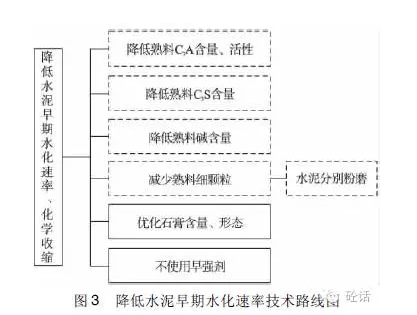

已经明确水泥存在的本质性问题是早期水化速率快、碱含量高。降低碱含量的困难已如前述。如果不能以较低的代价降低碱含量,要解决的核心问题就是降低水泥早期水化速率。技术路线如图3 所示。

对于图3给出的技术路线图,可以概括表述为:使用低C3A、C3S的熟料,采用分别粉磨工艺,生产早期水化速率低,而强度并不太低的水泥。其中虚线框部分为重点内容。

5 结语

(1)半个多世纪以来,混凝土耐久性越来越差,水泥质量错误的发展方向是最重要的原因。如不能尽快彻底改变水泥质量的发展方向和现状,混凝土耐久性问题就无法从根本上改观。

(2)已经提出的若干影响混凝土耐久性的因素,如水泥早期强度高,细度细,熟料C3S、C3A含量高等,并非导致混凝土耐久性劣化的本质因素。不加分辨地要求水泥行业降低早期强度,细度变粗,难以取得实效,因为这种变更需要付出巨大的环境、能源和资源的代价。

(3)由于水泥质量导致的混凝土耐久性问题,本质原因在于水泥的早期水化速率过快和碱含量过高。

(4)为提高混凝土耐久性,提出了如下的技术改进路线:使用低C3A、C3S的熟料,采用分别粉磨工艺,生产早期水化速率低,而强度并不太低的水泥。

参考文献:

[1] 理查德·W·伯罗斯,著; 廉慧珍,覃维祖,李文伟,译. 混凝土的可见与不可见裂缝[M].北京: 中国水利水电出版社,2013.

[2] 廉慧珍,韩素芳.现代混凝土需要什么样的水泥[J].水泥,2006(9):13-18.

[3] 杨文科.关于我国水泥生产现状和发展方向的思考[J].水泥,2004(4): 9-11.

[4] 谢克平.论现代混凝土对水泥性能的要求[J].新世纪水泥导报,2014 6 :1-4.

[5] MEHTA P K.Durability of concrete-fifty years of progress? [C]CANMETACI.2nd International Confer-ence on Durability.1991.

[6] 黄士元.混凝土早期裂缝的成因及防治[J].混凝土,2000(7):3-6.

[7] 阎培渝.关于优质水泥的思考[J].水泥,2001(10):9-10.

[8] 张大康.半个世纪水泥质量发展道路的反思(I)——我们是否正在渐行渐远[J].水泥,2015(5):7-12.

[9] 刘加平,唐明述,田倩.裂缝对于混凝土耐久性的影响[J].工业建筑,2008,38( 增刊) : 845-849,857.

[10]张大同,汤耀琳,范继权,等.不同国家水泥强度检验方法的比较[J].水泥,1981,(4):5-9.

[11]李伟文,理查德·W·伯罗斯.混凝土开裂观察与思考[M].北京: 中国水利水电出版社,2013.

[12]张大康.分别粉磨工艺的水泥性能[J].水泥,2008(8) : 9-14.

[13]张大康.水泥性能与粒度分布关系的数值分析与应用[J].水泥工程,2008(2):1-5.

[14]张大康.水泥分组分最佳粒度分布探讨[J].水泥,2008(6):24 -28.

[15]MEHTA P K Concrete technology at the crossroads-problems and opportunities[C]Concrete Technology: Past,Present and Future.Farmington Hills: ACI SP-144,1994:1-31.

[16]方强.启新洋灰公司生产经营论述[D].河北大学,2007.

[17]重工业部建筑材料工业管理局建筑材料工业综合研究所,中国科学院土木建筑研究所.水泥特性研究试验报告( 内部资料)[M].北京: 重工业出版社,1956.

[18]龚家森.对水泥后期强度及其快速试验法的探讨[J].建筑材料工业,1961,( 13):24-6.

[19]刘益晟.改革水泥标号检验方法的探索[J].天津大学学报,1964,(17): 25-2.

[20]张大同,汤耀琳,范继权等.不同国家水泥强度检验方法的比较[J].水泥,1981,( 4):5-9.

[21]王文义.我国为什么应采用ISO水泥强度检验方法[J]. 水泥,1998,(4) : 1-7.

- 上一篇:烟气污染防治技术(脱硫篇)

- 下一篇:【海外】美国通用水泥标准介绍