水泥混凝土中活性掺和料的最大限量探讨

1 前言

以大量使用外加剂、活性矿物掺和料为标志,混凝土应用技术大幅提升。在混凝土中使用活性掺和料,不仅能够节约水泥、减少排放,而且能显著提高混凝土的耐久性,是配制高性能混凝土必要的技术手段。笔者也是推广应用活性矿物掺和料的力行者和实践者,在上世纪90年代初期就开始系统地进行这方面的研究工作。在笔者的主持下,1996年由国家经贸委立项,在天津豹鸣股份有限公司建设了一条磨细矿渣粉生产线,也是我国最早的磨细矿渣粉生产线之一,并于1997年获国家级新产品称号,产品应用于首都时代广场、北京海洋馆、北京八达岭高速公路桥、首都机场2#航站楼地下停车楼等工程,后在京津等地大力推广,取得了良好的技术效果。

低水胶比下,掺加大量活性掺和料的混凝土,强度、渗透性等物理力学性能已经不再是制约其配制技术的关键。目前在一些地区,出于降低成本,确实存在生产过程中大量使用掺和料、混凝土中水泥熟料用量较少的问题,影响到混凝土的耐久性。那么,在混凝土中,矿渣粉和粉煤灰等活性掺和料的最大掺量应该是多少?不同的水泥品种,掺和料的掺量如何确定?如何理解一些工程标准中仅规定单位水泥最小用量,而不考虑水泥品种?掺加大量掺和料的混凝土的抗碳化能力怎样?常有人就此问及笔者,现将笔者掌握的一些资料和以前在这方面所做的试验工作撰写出来,抛砖引玉,供读者参考。

2 水泥中活性混合材的最大限量

在水泥混凝土中使用活性矿物材料有两种场合,一种是将活性矿物材料在水泥生产过程中与水泥熟料和石膏共同粉磨,制成水泥,习惯上将其称为混合材料;另一种是直接将单独磨细的活性矿物材料在混凝土生产时与水泥、集料、水等共同拌和成混凝土,称其为掺和料。从物理力学性能来看,后一种方法中活性矿物材料粉磨更细,加快了水化反应速度,改善了填充效果,具有更高的利用效率,符合节材减排的发展方向。但就水化产物成分而言,两者没有太大的区别。

目前工程中常用的活性掺和料是磨细矿渣粉和粉煤灰,与其对应的水泥是矿渣硅酸盐水泥和粉煤灰硅酸盐水泥,这两种水泥都有着悠久的生产和使用历史。

2.1 各国矿渣水泥标准中矿渣的最大限量

表1是一些国家和地区矿渣水泥标准中规定的矿渣最大掺加量。其中,西班牙、荷兰允许用≤5%的其他种类混合材料代替矿渣,波兰允许用≤15%的粉煤灰代替矿渣,俄罗斯、挪威、罗马尼亚允许用两种其他混合材料代替矿渣,中国允许用≤8%的其他混合材料代替矿渣,其余国家和地区只允许使用单一矿渣为混合材料。在矿渣硅酸盐水泥标准中,大部分国家规定一个掺量范围,也有规定两个、甚至三个掺量范围的。我国以前的矿渣硅酸盐水泥标准仅规定一个掺量范围,新修订的《通用硅酸盐水泥》GB 175-2007规定了两个掺量范围,即P·S·A:20%~50%,P·S·B:50%~70%。

2.2 各国粉煤灰水泥标准中粉煤灰的最大限量

国外粉煤灰水泥的生产始于上世纪50年代,已经有英国、丹麦、澳大利亚、日本等十多个国家制订了粉煤灰水泥国家标准,其粉煤灰掺加量大多在15%~40%的范围内。我国现行水泥标准《通用硅酸盐水泥》规定,粉煤灰硅酸盐水泥中粉煤灰的掺量范围是20%~40%。

2.3 我国水泥标准中混合材料限量的依据

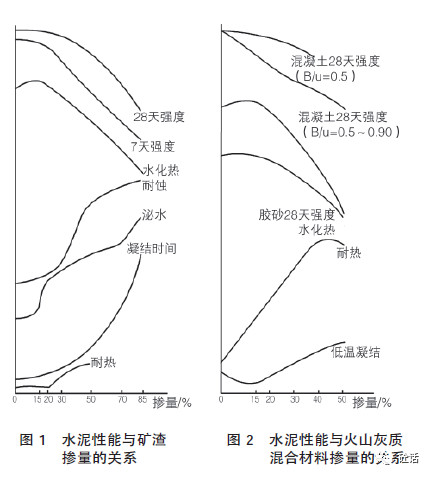

我国水泥标准规定的混合材掺加量上限值与大多数国家相同,亦经过半个多世纪的实践检验,两种水泥标准虽经多次修订,混合材的上限值始终没有调整。我国水泥标准中混合材掺量的规定是1956年制订的,当时主要参考国外标准。上世纪60年代,中国建筑材料科学研究院结合当时的实际情况,组织国内14个单位共同进行试验研究,并撰写了“水泥中混合材料掺加量的试验研究”报告,从水泥的一般性能(比重、细度、标准稠度、凝结时间、安定性、胶砂强度和混凝土强度)到特性(低温凝结时间、泌水性、耐蚀性、抗冻性、水化热、胀缩性和耐热性)进行了系统试验(部分试验结果规律见图1),并研究了矿渣硅酸盐水泥的水泥石结构,据此确定了水泥中混合材料的合理掺量范围:矿渣水泥中矿渣的掺量范围为30%~70%,火山灰质水泥中火山灰质混合材料(含粉煤灰)的掺量范围为20%~40%。矿渣水泥中矿渣掺量上限定为70%是因为:一是当矿渣掺量大于70%时,水泥的泌水率、凝结时间等主要性能变化很大,将对工程不利;二是当水泥中矿渣掺量超过70%时,这种水泥的组成和性能实际上已接近石膏矿渣水泥,从区分矿渣硅酸盐水泥和石膏矿渣水泥的角度出发,矿渣水泥的上限定为70%也是合适的。火山灰质混合材料掺加量的上限定为40%主要是由于凝灰岩和页岩等火山灰质混合材料掺量超过40%时,对水泥性能和混凝土的质量有较显著的影响(部分试验结果规律见图2)。

从试验结果看,随着混合材料掺量增加,水泥的耐蚀性改善,水化热降低,这都是好的趋向,只是强度降低。分析这份报告的试验数据,可以看出,强度降低是所规定掺量上限值的主要因素,当时的试验没有考虑现在关注的碳化等耐久性问题。

国内外长期的工程应用证明,在不外掺活性掺和料的情况下,水泥中的混合材料最大限值大致是合理的,没有因此导致工程出现大量的碳化问题。

3 混凝土中活性掺和料的最大限量

同水泥一样,在混凝土中掺活性矿物掺和料,其耐蚀性、水化热、渗透性等均得到大幅度提高,所不同的是,现代混凝土大量使用减水剂,而在大多数情况下,磨细矿渣粉、优质粉煤灰等活性掺和料,能够显著改善减水剂与复合胶凝材料体系的适应性,由于水胶比很小,在大掺量掺和料混凝土中,强度、密实度指标很容易达到,从现在暴露的问题来看,掺加大量掺和料,会带来混凝土中“贫钙”的问题,亦即大量活性掺和料的二次水化会消耗胶凝材料中的游离氢氧化钙,会加剧混凝土的碳化,导致钢筋混凝土中的钢筋锈蚀,进而影响结构耐久性。

3.1 混凝土中粉煤灰的最大限量

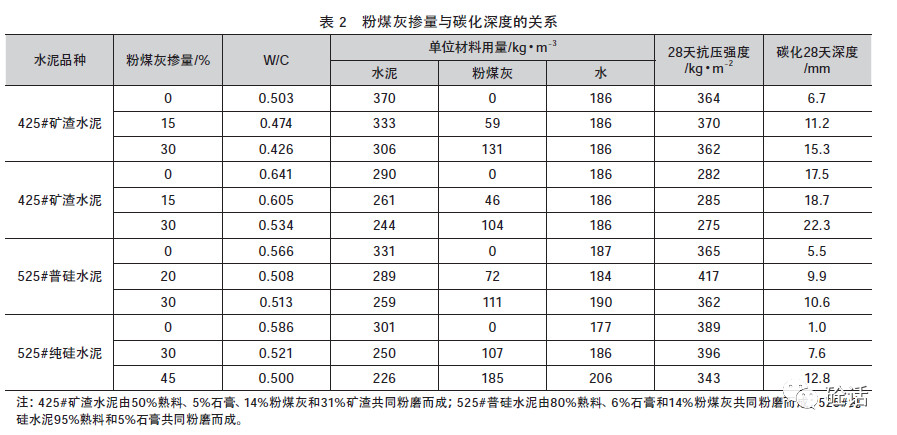

在我国现行的标准中,粉煤灰在混凝土中取代水泥的最大限量,现行国家标准《粉煤灰混凝土应用技术规范》GBJ146-90的第4.2.1条规定,在钢筋混凝土中粉煤灰取代水泥的最大限量为:硅酸盐水泥30%,普通硅酸盐水泥25%,矿渣硅酸盐水泥20%,火山灰硅酸盐水泥15%;当钢筋保护层厚度小于5cm时,粉煤灰取代水泥的最大限量,应比规定值相应减少5%。这个标准制订于1990年,迄今没有颁布修订本,标准也没有后附条文说明,规定中有一些理解歧义,如在普通硅酸盐水泥中,钢筋混凝土的最大限量是25%,中、低强度混凝土则是40%,在中、低强度钢筋混凝土实际操作中出于安全考虑,均取25%。可以看出,其最大限量应以普通硅酸盐水泥为基准,根据粉煤灰水泥标准的最大限值推算而来,硅酸盐水泥略严格,矿渣硅酸盐水泥、火山灰硅酸盐水泥则略宽泛。我国在粉煤灰综合利用的过程中,对掺粉煤灰混凝土的耐久性非常重视。1982年,城乡建设环境保护部科技局组织上海市建筑科学研究所等国内6家科研院所进行“掺粉煤灰混凝土耐久性研究”专题研究,利用各地的粉煤灰和水泥进行为期3年的试验研究,主要研究掺粉煤灰混凝土的碳化和钢筋锈蚀。结果表明:粉煤灰掺量是影响混凝土碳化速率最显著的因素,水泥品种和混凝土标号对碳化的影响取决于单位混凝土中熟料的含量;通过对碳化前后样品的XRD、IR、DTA、SEM、MIP以及渗透性分析,认为影响掺粉煤灰混凝土碳化速率的化学方面的原因是游离Ca(OH)2含量和水化产物及火山灰反应产物的性质,物理方面的原因主要是渗透性能及孔结构;掺加减水剂降低水胶比和增钙对减缓碳化作用有明显效果。

表2是部分试验结果,从此结果可以看出,相同水泥品种,在等强度情况下,随着粉煤灰掺量增加,碳化加剧;相同水泥品种和粉煤灰掺量,水胶比高、强度低、碳化快;相同条件下,硅酸盐水泥混凝土的碳化速率最小,普通硅酸盐水泥混凝土次之,矿渣硅酸盐水泥混凝土最大。仔细分析数据,可以发现水泥品种对混凝土碳化的影响非常显著。

3.2 混凝土中矿渣粉的最大限量

我国现行设计和施工标准中没有单独对混凝土中掺加磨细矿渣粉的最大限量进行规定,也没有相关文献对此进行说明,在配制混凝土的过程中更多地是从凝结时间和强度发展方面考虑矿渣粉的掺量。日本是最早从事磨细矿渣粉生产和应用的国家,研究比较详细。在1996年日本建筑学会制定的《高炉矿渣微粉混凝土的配合比设计、施工指南》中规定,一般情况下,为确保掺加矿渣粉的混凝土所要求的耐久性,要求单位用水量要小于185kg/m3,单位胶凝材料用量的最小值定为300kg/m3,单位波特兰水泥用量要大于200kg/m3,掺量超过60%的部分的矿渣粉不包括在水胶比的计算之内。大体积混凝土、防水混凝土、受海水作用的混凝土、抗酸性和抗硫酸盐性混凝土、高塑化混凝土和抑制碱硅反应的混凝土另有规定,掺矿渣粉的各类混凝土的水胶比、单位胶凝材料用量和单位波特兰水泥用量参见表3。

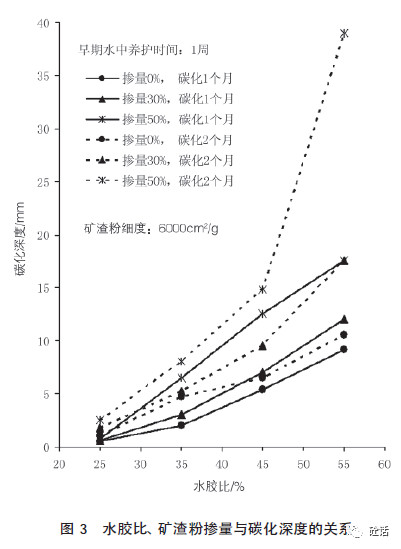

在该指南的解说中列有详细的研究背景资料,有关碳化性能的部分研究结果见图3和表4。图3表示,在温度30℃,相对湿度60%,二氧化碳浓度5%的条件下进行的快速碳化试验的结果可以看出,碳化速度随水胶比和掺加率的增大而变快,水胶比相同时,矿渣水泥混凝土的碳化速度比普通波特兰水泥混凝土快。

表4是与掺矿渣粉混凝土相似的矿渣水泥混凝土试体,自然暴露30年的碳化深度的测定结果。从中可以看出,水灰比相同时,室内、室外的碳化深度均比一般混凝土大。另一方面,将抗压强度调整到相同程度时,即矿渣水泥的水灰比小于0%~5%时,其碳化深度经过30年达到13mm~24mm,平均为19.1mm,而一般混凝土平均为17.2mm,两者差别并不大。可以认为龄期28天的强度相同时,两者的碳化速度或相同,或前者稍大。在一定的矿渣粉掺量范围内,影响碳化速度的最大因素仍然是水灰比,但是掺加量大时,碳化速度有加快的趋势。

图4是中国建筑材料科学研究院水泥所物理室在研究水泥中矿渣的掺加方式对其性能的影响时,做的矿渣粉掺量与碳化深度的关系试验。其水泥成分是由5%的石膏和试验所需比例的水泥熟料、矿渣组成。结果显示,无论混合粉磨(水泥的掺加方式)还是分别粉磨(混凝土的掺加方式),当矿渣粉掺量大于50%时,碳化速度显著加快。

3.3 混凝土中磨细矿渣粉和粉煤灰混合掺加的最大限量

中国土木工程学会编写的《混凝土结构耐久性设计与施工指南》(2005年修订版)的第四章,根据环境类别和水胶比对矿物掺和料混掺时(包括磨细矿渣粉、粉煤灰或火山灰)的最大限量进行了规定,并明确规定受碳化影响的环境下,暴露于空气中的混凝土构件,单方混凝土胶凝材料中的硅酸盐熟料用量不宜小于240kg,这可以保证混凝土中可碳化物质Ca(OH)2的含量。指南对矿物掺和料掺量范围规定的比较详细,只是很多人对这本指南还不太熟悉,也缺乏背景资料,读者无法研判指标的确定依据,尚需加大宣贯力度,另外很有必要公布指南制订的相关背景研究资料。

多品种活性矿物掺和料混合掺加,既可以降低混凝土成本,又可以优化混凝土中胶凝材料的性能,是今后混凝土配制技术的发展方向,亦为很多混凝土生产企业采用,今后尚需进一步加强混掺的各品种活性掺和料的合理比例和最大掺量限值的研究工作。

4 实际存在的问题

4.1 水泥中所含混合材料严重超标

由于我国P·Ⅰ型硅酸盐水泥的使用量很少,大多数水泥企业的产品纲领以P·O42.5MPa水泥为主,混凝土生产企业仅从水泥单价考虑,没有执着地要求水泥企业提供P·Ⅰ型硅酸盐水泥,水泥企业也乐得提供利润相对较高的PO水泥。混凝土生产企业使用P·O水泥,在计算活性掺和料掺量时,通常不考虑所用的水泥中已经掺加了混合材料,在混凝土中就会出现超掺问题。现行国家标准《通用硅酸盐水泥》规定了必须明示水泥中混合材料的品种和掺量,生产者在正常情况下应按现行国家标准《水泥组分的定量测定》GB/ T12960-2007或准确度更高的方法,至少每月对水泥组分进行校核。

笔者了解的情况是,一些水泥厂采用分别粉磨混合材和熟料的技术,大幅度提高水泥中混合材的掺加量。采用分别粉磨技术和掺加含有早强激发组分的助磨剂后,在所谓的“P·O42.5MPa”水泥中,混合材料的掺加量一般可达40%~50%。在这种水泥中再掺加50%的掺和料,其水泥熟料仅有22.5%~27.5%就性质而言,该胶凝材料体系已经趋向石膏矿渣水泥,其水化产物的PH值低于硅酸盐水泥,会给钢筋混凝土结构带来潜在的锈蚀风险。在现行国家标准《通用硅酸盐水泥》中,水泥组分不是强制性条文,仅由生产者自行检验,缺乏有效的监督和管理,且大多数的混凝土生产商对该条文和检验方法不熟悉,不能有效维护自身的合法权益。建议混凝土生产商在与水泥生产者签订购货合同时,明确混合材料种类和含量,并交由第三方进行验证。取样时应该把水泥厂待掺的混合材料作为基准样一并交付验证检验者,这样按照现行国家标准《水泥组分的定量测定》GB/T12960-2007进行检验,就可以区分矿渣、石灰石和火山灰(含粉煤灰)的品种和其掺量,检验误差小于2%。由于该检验方法比较复杂,在没有基准混合材作对比时,检验误差稍大,所以笔者还是建议混凝土生产商采用P·Ⅰ型硅酸盐水泥,既经济又省事。

4.2 施工管理粗放

(1)养护时间短

我们知道,大量掺加掺和料的混凝土必须延长水养护时间,否则不仅达不到所需的力学性能指标,而且会导致混凝土表面密实度差,加剧后期碳化风险。以比表面积400m2/kg的矿渣粉为例,掺量30%时,混凝土湿润养护时间不应少于7天,掺量50%时不应少于8天,掺量70%时不应少于9天。由于粉煤灰的活性比矿渣粉低,湿润养护时间尚应适当延长。另外,混凝土在湿润条件下几乎不发生碳化(混凝土的碳化取决于相对湿度,相对湿度小于25%或大于100%,碳化反应基本停止)是我们常常忽略的一个重要因素,对于掺加大量掺和料的混凝土,保证早期足够时间的湿润养护非常必要,一方面养护水可以阻止碳化反应,另一方面养护可以促进表面密实度迅速提高,大大提高混凝土后期抵御碳化作用的能力。

反之,若忽视早期养护,仅施工阶段混凝土的表面碳化就会很严重,更会严重削弱其后期抗碳化性能。很多研究都表明,保证足够的养护时间是提高大掺量掺和料混凝土抗碳化能力的有效技术手段。现实情况却不容乐观,施工单位基于工期考虑,养护基本不到位。

(2)泌水的影响

大量掺加矿渣粉和粉煤灰会增大混凝土的泌水性,导致表层混凝土(在平板构件中,一般是钢筋混凝土的保护层)水胶比增加,另外泌水会产生大量贯穿性的毛细孔,混凝土的均质性变差,流态混凝土的情况更明显,这种现象在施工中很常见,在混凝土碳化试验中也常见试件抹压面的碳化深度要大于其他5个面。另外,平板构件早期养护管理不当,经常会有养护水流到新浇筑尚未凝结硬化混凝土表面的现象,这也会改变混凝土保护层的水胶比,增加保护层混凝土的碳化风险。

上述由施工原因产生的问题大多出现在现浇的混凝土结构中,工厂预制构件的养护和管理状况较好,不易出现类似情况,在这种情况下用试验室中试件的碳化结果判定工程中混凝土的碳化就会产生较大的偏差。

5 结语

影响混凝土碳化的内因是混凝土中可碳化物质Ca(OH)2的含量,没有Ca(OH)2就不可能在钢筋表面形成防锈钝化膜,水胶比则是重要的外因,在混凝土中保持一定数量的Ca(OH)2非常必要。虽然通过热分析试验可以检验胶凝材料中Ca(OH)2的含量,但是由于影响混凝土碳化的因素较多,如水泥提供的可碳化物质数量、混凝土的水胶比、活性掺和料的品种和品质、混凝土养护条件等,这些因素涉及到水泥熟料中矿物成分的比例、混凝土配合比设计、施工等诸方面,目前尚难根据简单的试验和理论计算确定活性掺和料的掺量限值,更多是依靠已有工程实践经验,参考试验研究结果和理论计算,估计一个安全可靠的限值。

综合前述的资料和试验结果分析,可以认为在现浇混凝土结构中:P·Ⅰ型硅酸盐水泥中活性掺和料的最大限量宜为:粉煤灰40%;矿渣粉60%;两者混掺55%,且粉煤灰掺量不宜大于30%;其他种类硅酸盐水泥中的混合材料含量应计入掺和料掺量中。混凝土的单方用水量:单掺矿渣粉时不宜大于185kg,单掺粉煤灰或粉煤灰与矿渣粉混合掺加时不宜大于180kg。大力推广使用P·Ⅰ型硅酸盐水泥,提高材料的利用效率,彻底解决水泥中混合材料的超掺问题。尝试在混凝土中掺加一些非活性掺和料(如石灰石粉)、氧化钙型膨胀剂,既能够改善混凝土工作性,又能改善耐久性,还可以节约胶凝材料。降低混凝土单方用水量是安全使用大掺量掺和料的重要条件,在混凝土中安全、合理地使用活性掺和料、非活性掺和料和外加剂,是水泥混凝土行业节能减排、可持续发展的重要技术措施。

- 上一篇:三乙醇胺助磨剂对水泥与聚羧酸系减水剂适应性的影响及其机理

- 下一篇:细度模数